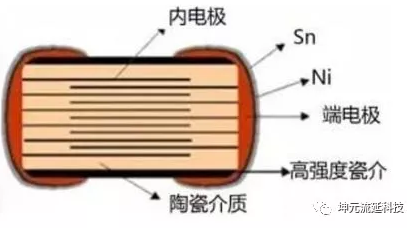

MLCC(Multi-layer Ceramic Capacitors)是片式多层陶瓷电容器英文缩写。是由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极),从而形成一个类似独石的结构体,故也叫独石电容器

MLCC是片式多层陶瓷电容器英文缩写.(Multi-layer ceramic capacitors)

主要MLCC主要生产厂家:美国基美(KEMET);日本村田、京瓷、丸和、TDK;韩国三星;台湾国巨、华新科、禾伸堂;大陆有名的则是宇阳、风华高科、三环。

按照温度特性、材质、生产工艺。MLCC可以分成如下几种:NPO、COG、Y5V、Z5U、X7R、X5R等。NPO、COG温度特性平稳、容值小、价格高;Y5V、Z5U温度特性大、容值大、价格低;X7R、X5R则介于以上两种之间。

按材料SIZE大小来分。大致可以分为 3225、3216、2012、1608、1005、0603、0402 数值越大。SIZE就更宽更厚。目前常用的最多为3225最小为0402。

目前在便携产品中广泛应用的片式多层陶瓷电容器(MLCC)材料根据温度特性,主要可分为两大类:BME化的C0G产品和LOW ESR选材的X7R(X5R)产品。

C0G类MLCC的容量多在1000pF以下,该类电容器低功耗涉及的主要性能指标是损耗角正切值tanδ(DF)。传统的贵金属电极(NME)的C0G产品DF值范围是(2.0~8.0)×10-4,而技术创新型碱金属电极(BME)的C0G产品DF值范围为(1.0~2.5)×10-4,约是前者的(31~50)%。该类产品在载有T/R模块电路的GSM、CDMA、无绳电话、蓝牙、GPS系统中低功耗特性较为显著。

X7R(X5R)类MLCC的容量主要集中在1000pF以上,该类电容器低功耗主要涉及的性能指标是等效串联电阻(ESR)。

容选形时需要考虑的因素很多,以下探讨了MLCC的电容选形要素。

1. MLCC选型:仅仅满足参数还远远不够

购买商品的一般决策逻辑是:能不能用,好不好用,耐不耐用,价格。其实这个逻辑也可以套用到MLCC的选型过程中:首先MLCC参数要满足电路要求,其次就是参数与介质是否能让系统工作在******状态;再次,来料MLCC是否存在不良品,可靠性如何;最后,价格是否有优势,供应商配合是否及时。许多设计工程师不重视无源元件,以为仅靠理论计算出参数就行,其实,MLCC的选型是个复杂的过程,并不是简单的满足参数就可以的。

选型要素

-参数:电容值、容差、耐压、使用温度、尺寸

-材质

-直流偏置效应

-失效

-价格与供货

不同介质性能决定了MLCC不同的应用

-C0G电容器具有高温度补偿特性,适合作旁路电容和耦合电容

-X7R电容器是温度稳定型陶瓷电容器,适合要求不高的工业应用

-Z5U电容器特点是小尺寸和低成本,尤其适合应用于去耦电路

-Y5V电容器温度特性最差,但容量大,可取代低容铝电解电容

MLCC常用的有C0G(NP0)、X7R、Z5U、Y5V等不同的介质规格,不同的规格有不同的特点和用途。C0G、X7R、Z5U和Y5V的主要区别是它们的填充介质不同。在相同的体积下由于填充介质不同所组成的电容器的容量就不同,随之带来的电容器的介质损耗、容量稳定性等也就不同,所以在使用电容器时应根据电容器在电路中作用不同来选用不同的电容器。

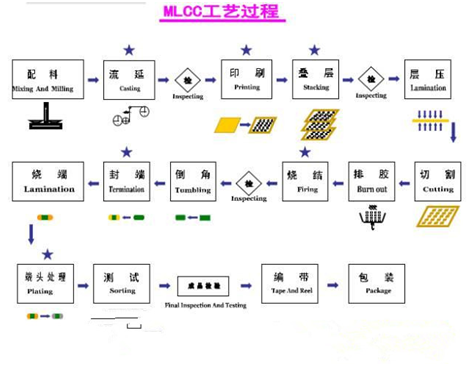

1. 配料:配料将陶瓷粉和粘合剂及溶剂等按一定比例经过球磨一定时间,形成陶瓷浆料。

2. 流延:将陶瓷浆料通过武汉坤元流延科技有限公司的流延机的浇注口,使其涂布在绕行的PET膜上,从而形成一层均匀的浆料薄层,再通过热风区(将浆料中绝大部分溶剂挥发),经干燥后可得到陶瓷膜片,一般膜片的厚度在10um-30um之间。

3. 印刷:按照工艺要求,通过丝网印版将内电极浆料印刷到陶瓷膜片上。

4. 叠层:把印刷有内电极的陶瓷膜片按设计的错位要求,叠压在一起,使之形成MLCC的巴块(Bar)。

5. 制盖:制作电容器的上下保护片。叠层时,底和顶面加上陶瓷保护片,以增加机械强度和提高绝缘性能。

6. 层压:叠层好的巴块(Bar),用层压袋将巴块(Bar)装好,抽真空包封后,用等静压方式加压使巴块(Bar)中的层与层之间结合更加紧密,严实。

7. 切割:层压好的巴块(Bar)切割成独立的电容器生坯。

8. 排胶:将电容器生坯放置在承烧板上,按一定的温度曲线(最高温度一般在400度℃左右),经高温烘烤 ,去除芯片中的粘合剂等有机物质。排胶作用:

1) 排除芯片中的粘合剂有机物质,以避免烧成时有机物质的快速挥发造成产品分层与开裂,以保证烧出具有所需形状的完好的瓷件。

2) 消除粘合剂在烧成时的还原作用。

9. 烧结:排胶完成的芯片进行高温处理,一般烧结温度在1140℃~1340℃之间,使其成为具有高机械强度,优良的电气性能的陶瓷体的工艺过程。

10. 倒角:烧结成瓷的电容器与水和磨介装在倒角罐,通过球磨、行星磨等方式运动,使之形成光洁的表面,以保证产品的内电极充分暴露,保证内外电极的连接。

11. 端接:将端浆涂覆在经倒角处理的芯片外露内部电极的两端上,将同侧内部电极连接起来,形成外部电极。

12. 烧端:端接后产品经过低温烧结后才能确保内外电极的连接。并使端头与瓷体具有一定的结合强度。

13. 端头处理:表面处理过程是一种电沉积过程,它是指电解液中的金属离子(或 络合离子)在直流电作用下,在阴极表面还原成金属(或合金)的过程。电容一般是在端头(Ag端头或Cu端头)上镀一层镍后,再镀层锡。

14. 外观挑选:借助放大镜或显微镜将具有表面缺陷的产品挑选出来。

15. 测试:对电容产品电性能方面进行选别:容量、损耗、绝缘、电阻、耐压进行100%测量分档,把不良品剔除。

16. 编带:将电容按照尺寸大小及数量要求包装在纸带或塑料袋内。